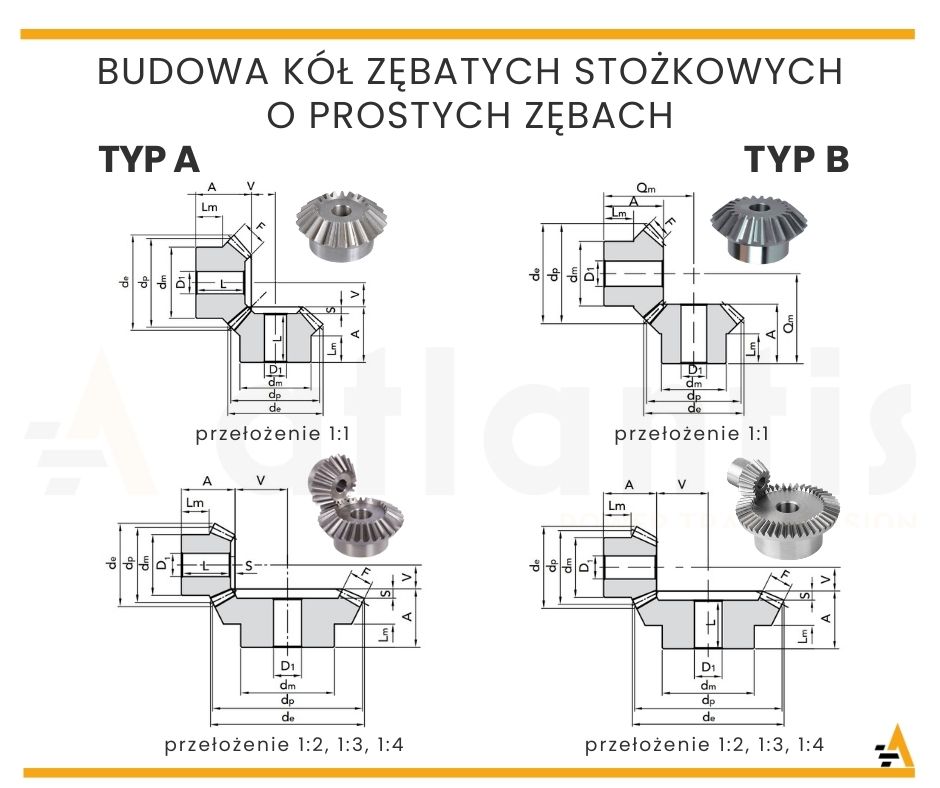

Różnice między kołami stożkowymi typ A i B. Norma UNI 6588 a System Gleason.

- Charakterystyka kół stożkowych i podstawy ich klasyfikacji

- Czym różni się norma UNI 6588 od Systemu Gleason?

- Dlaczego warto rozróżniać typ A i B?

Koła stożkowe mają swoje początki w XIX wieku, kiedy firmy Boston Gear wraz z American Gear Manufacturers Association (AGMA) wprowadziły pierwsze standardy podziałek (w systemie metrycznym określanym jako moduł), eliminując problemy z kompatybilnością dawnych, ręcznie wykonywanych kół. Dziś precyzyjne wykonanie pozwala na użycie tych kół w szybkim i dokładnym przenoszeniu napędu – od mikserów kuchennych, przez maszyny rolnicze, aż po sprzęt wojskowy.

Charakterystyka kół stożkowych i podstawy ich klasyfikacji

Koła zębate stożkowe (ang. bevel gears) wyróżniają się charakterystyczną, stożkową budową i służą do przenoszenia ruchu obrotowego pomiędzy dwiema osiami przecinającymi się, zazwyczaj pod kątem 90°. Dzięki temu możliwa jest zmiana kierunku działania napędu, np. z pionowego na poziomy.

Kształt zębów w kołach zębatych stożkowych może być różny, co wpływa na ich właściwości pracy. Wersje z prostymi zębami (straight bevel) są łatwe w produkcji i tańsze, lecz powodują większy hałas i drgania, dlatego najczęściej spotyka się je w prostych, wolnoobrotowych układach. Wśród kół stożkowych z prostymi zębami wyróżnia się dodatkowo dwa typy: typ A i typ B. Odmiana spiralna (spiral bevel) charakteryzuje się zakrzywionymi zębami ustawionymi pod kątem, co zapewnia płynniejsze zazębienie, cichszą pracę i większą wytrzymałość, jednak wymaga bardziej zaawansowanego procesu wytwarzania.

Materiały konstrukcyjne również mają znaczenie dla trwałości i zastosowania kół. Najczęściej stosuje się stal, w tym stale stopowe nadające się do obróbki cieplnej, które zapewniają dużą wytrzymałość. W rozwiązaniach mniej wymagających używa się tańszych materiałów, takich jak aluminium czy tworzywa sztuczne – zwykle w przypadku prostych kół. Natomiast spiralne koła stalowe wybiera się tam, gdzie liczy się niezawodność, cicha praca i precyzja.

Przykłady zastosowań kół stożkowych można znaleźć zarówno w prostych narzędziach, jak ręczne wiertarki, jak i w złożonych systemach, np. mechanizmach różnicowych samochodów, przekładniach maszyn przemysłowych (drukarki, prasy, wieże chłodnicze), a także w sektorze lotniczym i morskim – np. w przekładniach śmigłowców czy napędach statków.

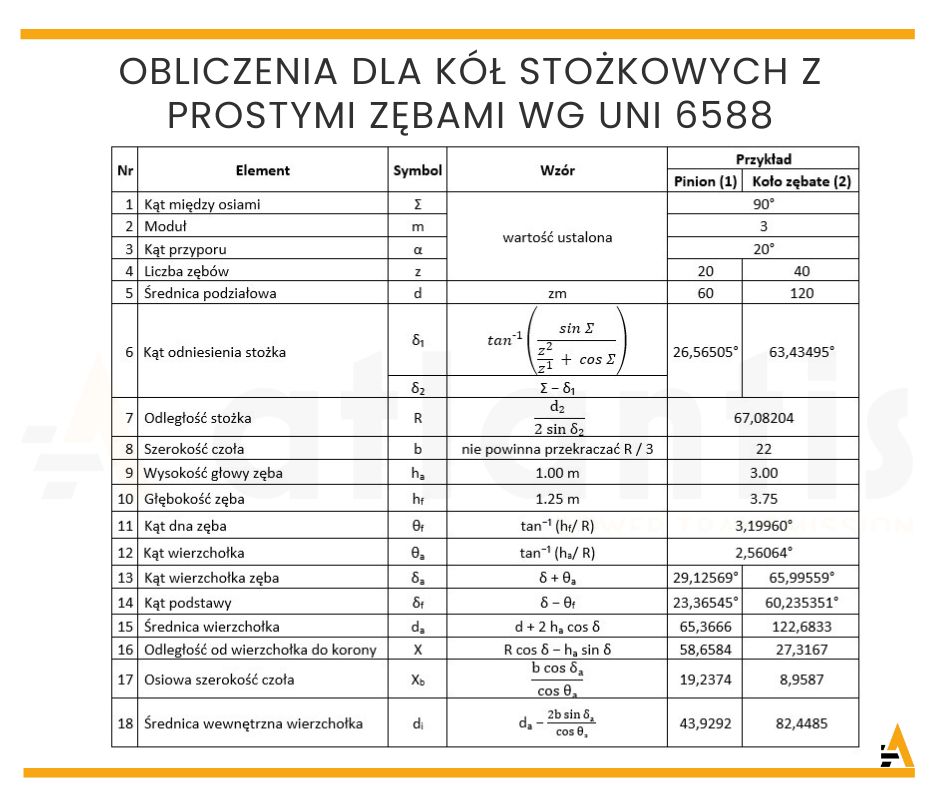

Czym różni się norma UNI 6588 od Systemu Gleason?

Koła zębate stożkowe o prostych zębach są projektowane zgodnie z określonymi normami, które definiują geometrię zębów (definiowaną przez kilka parametrów: głównie średnicę zewnętrzną, odległość montażową, odległość stożka oraz długość otworu montażowego) i proces wytwarzania. Oznaczenia „typ A” i „typ B” odnoszą się do dwóch takich standardów:

Norma UNI 6588 (typ A):

- oparta na tradycyjnych, włoskich i europejskich wytycznych

- stawia na standardową geometrię kół — prostszy profil, tolerancje pasujące do konwencjonalnych zastosowań; taka konstrukcja ma słabszą wytrzymałość

- typ A jest często tańszy w produkcji i stosowany w klasycznych, prostych przekładniach przemysłowych działających na niskich prędkościach, maszynach rolniczych (kosiarki, glebogryzarki), maszynach do obróbki drewna, urządzeniach typu wciągarki ręczne

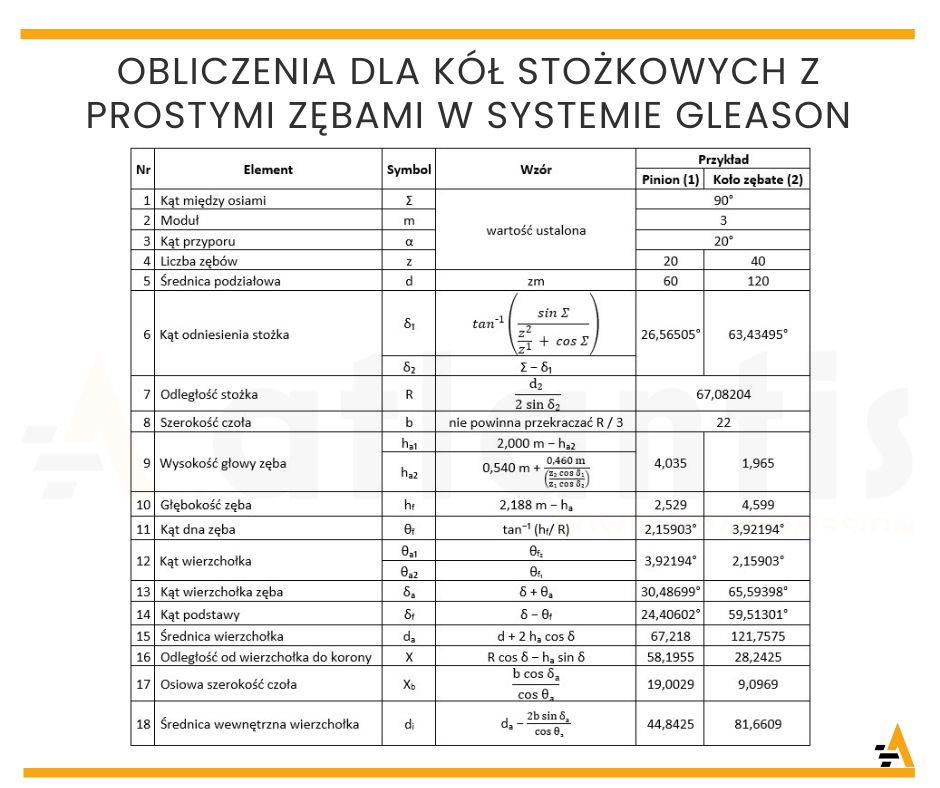

System Gleason (typ B):

- bardziej zaawansowana geometria profilu zęba (korekcja zarysu zębów)

- zakłada tzw. profil przesunięty (profile shifted; pinion ma dodatnie przesunięcie, koło – ujemne) co zwiększa powierzchnię kontaktu, a co za tym idzie uzyskuje się lepsze rozłożenie obciążeń oraz redukcję interferencji

- kontrola odstępu zębów na całym obwodzie, lepsze dopasowanie piniona (mniejszego koła zębatego w parze przekładni stożkowej) i koła – mniejsze luzowanie co minimalizuje drgania, hałas i poprawia trwałość

- wykorzystywany w aplikacjach wymagających dużej precyzji i dla większych obciążeń np. w przekładniach samochodowych (napędy pomocnicze), mechanizmach przemysłowych, przekładniach maszyn górniczych, budowlanych i rolniczych, maszynach precyzyjnych (obrabiarki)

Dlaczego warto rozróżniać typ A i B?

- Dopasowanie do wymagań aplikacji: typ A sprawdzi się tam, gdzie tolerancje nie są krytyczne, a koszt i szybkość realizacji mają znaczenie. Typ B — tam, gdzie precyzja, cicha praca i trwałość są priorytetem.

- Współpraca z katalogami i CAD: wersje A i B mogą różnić się także w dokumentacji — różne wzory wymiarowe, profili czy wartości tolerancji.

- Kompatybilność montażowa: pierścień zębaty typu A współdziała z pinionem również typu A — mieszanie typów może prowadzić do błędów w zazębieniu.

Podsumowując, podział kół stożkowych na typ A i B wprowadzono w celu standaryzacji produkcji i ułatwienia doboru przekładni do różnych zastosowań. Typ A odpowiada prostszym, mniej wymagającym aplikacjom, natomiast typ B zapewnia większą precyzję i lepsze przenoszenie obciążeń. Dzięki temu producenci mogą ograniczyć liczbę wersji w katalogach, zachowując jednocześnie różnorodność techniczną.

Zobacz również:

Najczęściej zadawanie pytania – FAQ

Rozróżnienie na podstawie wyglądu zewnętrznego jest praktycznie niemożliwe — różnice dotyczą precyzji wykonania i geometrii zęba. Należy odczytać oznaczenie normy z katalogu lub zapytać producenta.

Typ A jest tańszy i sprawdzi się w prostych przekładniach modułowych. Typ B, choć droższy, zapewnia większą precyzję, mniejszy hałas i lepszą trwałość — idealny do aplikacji wymagających jakości.

Liczba zębów wpływa na przełożenie i wielkość koła, ale nie definiuje typu (A/B). Oba typy mogą być dostępne dla różnych konfiguracji — typ jest zależny od normy i technologii obróbki.

Zaloguj się

Zaloguj się